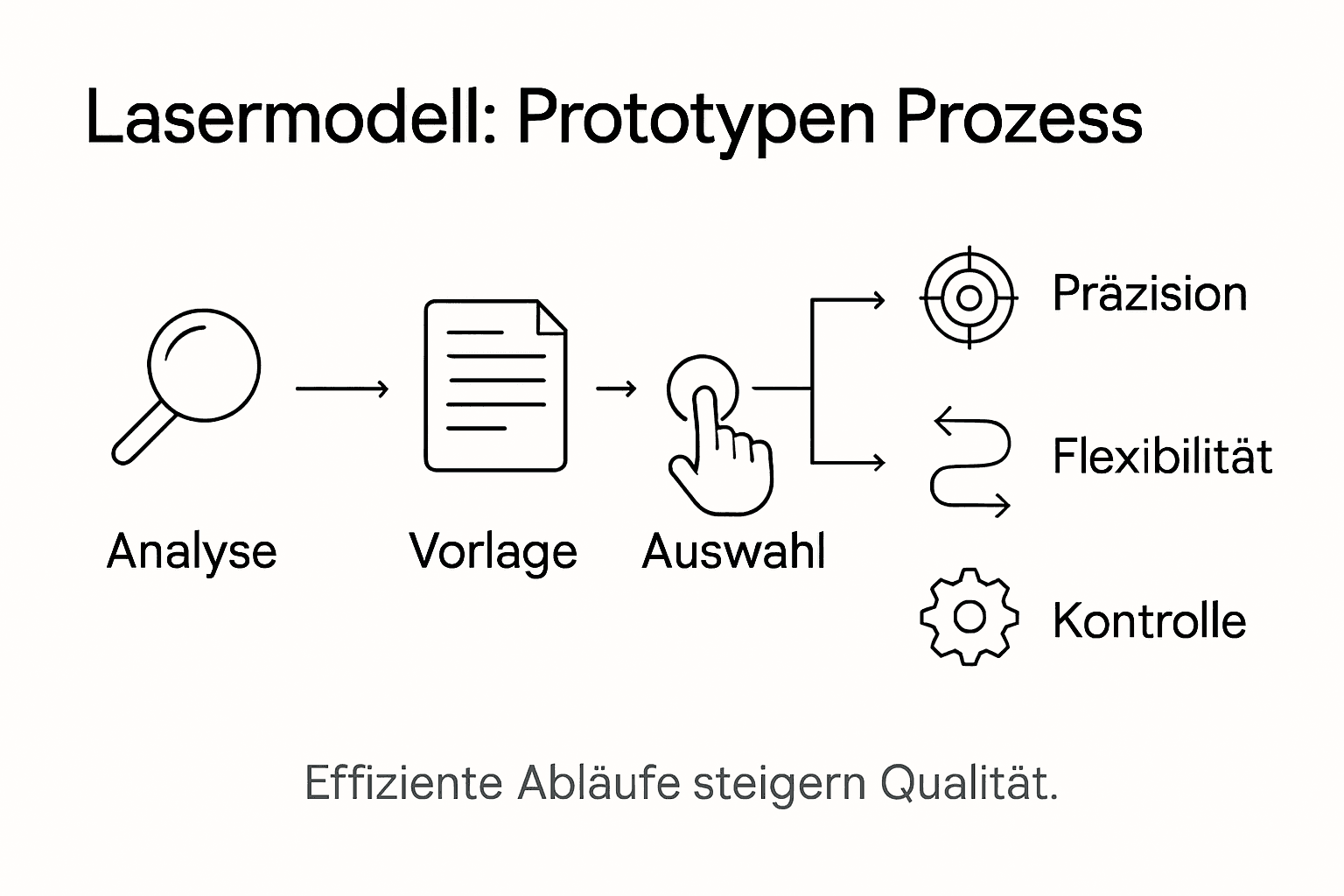

Knapp 80 Prozent der Produktdesigner in Deutschland und Österreich setzen auf Lasermodellentwicklung, um Prototypen schneller und präziser umzusetzen. Wer innovative Designs realisieren will, trifft bei der Planung oft auf Herausforderungen wie komplexe Anforderungen oder Materialvielfalt. Diese Anleitung zeigt, wie Sie in fünf klaren Schritten von der Analyse bis zur Qualitätsprüfung ein individuelles Lasermodell effizient und auf höchstem Niveau fertigen.

Inhaltsverzeichnis

- Schritt 1: Analysieren Sie Anforderungen und Zielsetzungen

- Schritt 2: Erstellen Sie digitale Vorlagen für das Lasermodell

- Schritt 3: Wählen Sie geeignete Materialien und Lasertechnik aus

- Schritt 4: Fertigen Sie das Modell mit präziser Lasertechnik an

- Schritt 5: Überprüfen und testen Sie das fertige Lasermodell

Schnelle Zusammenfassung

| Wichtiger Punkt | Erklärung |

|---|---|

| 1. Anforderungen präzise analysieren | Identifizieren Sie alle Stakeholder und deren Bedürfnisse, um eine klare Projektbasis zu schaffen. |

| 2. Digitale Vorlagen sorgfältig erstellen | Nutzen Sie vektorbasierte Formate, um exakte Schnittlinien und Skalierung zu gewährleisten. |

| 3. Materialien und Lasertechnologie wählen | Wählen Sie geeignete Materialien und Lasertypen, die den spezifischen Anforderungen Ihres Projekts entsprechen. |

| 4. Modellerstellung mit Präzision | Stellen Sie während des Laservorgangs sorgfältig sicher, dass Maschinenparameter optimal eingestellt sind. |

| 5. Qualitätskontrolle umfassend durchführen | Überprüfen Sie das fertige Modell auf Maßhaltigkeit und Oberflächenqualität, um sicherzustellen, dass alle Standards eingehalten werden. |

Schritt 1: Analysieren Sie Anforderungen und Zielsetzungen

Die Anforderungsanalyse bildet das Fundament jeder erfolgreichen Lasermodellentwicklung. In diesem Schritt geht es darum, die Ziele und Erwartungen Ihres Projekts präzise zu definieren und systematisch zu erfassen.

Beim Requirements Engineering konzentrieren Sie sich darauf, alle relevanten Stakeholder zu identifizieren und deren Bedürfnisse umfassend zu verstehen. Dies bedeutet konkret einen strukturierten Dialog mit Entwicklungsteams, potenziellen Nutzern und technischen Experten zu führen. Wichtig ist dabei, nicht nur offensichtliche Anforderungen zu erfassen, sondern auch implizite Erwartungen zu erkennen. Nutzen Sie verschiedene Methoden wie Interviews, Workshops und detaillierte Fragebögen, um ein vollständiges Bild zu erhalten.

Eine erfolgreiche Anforderungsanalyse erfordert eine methodische Herangehensweise. Dokumentieren Sie alle gesammelten Informationen transparent und priorisieren Sie die Anforderungen nach Wichtigkeit und Realisierbarkeit. Die systematische Softwareentwicklung zeigt, dass die Qualität der Anforderungen maßgeblich die Projekt Kosten und den Erfolg beeinflusst. Achten Sie besonders darauf, Ziele zu definieren, die präzise, messbar und realistisch sind.

Pro-Tipp: Führen Sie regelmäßige Überprüfungen und Abstimmungen mit allen Stakeholdern durch, um sicherzustellen, dass Ihre Anforderungen aktuell und relevant bleiben.

Schritt 2: Erstellen Sie digitale Vorlagen für das Lasermodell

In diesem Schritt geht es darum, präzise digitale Vorlagen zu entwickeln, die als Grundlage für Ihr Lasermodell dienen. Eine sorgfältige Vorbereitung der digitalen Dateien ist entscheidend für ein erfolgreiches Laserprojekt.

Vektorbasierte Dateiformate wie SVG, AI und EPS sind der Schlüssel zu exakten Lasermodellen. Wählen Sie Formate, die eine präzise Skalierung und fehlerfreie Schnittlinien ermöglichen. Es gibt zahlreiche Ressourcen für digitale Vorlagen. Plattformen wie Thingiverse, DXF for CNC und Creative Fabrica bieten umfangreiche Sammlungen von Vorlagen für Lasergravur und Laserschnitt. Achten Sie besonders auf die Qualität und Kompatibilität der Vorlagen mit Ihrem spezifischen Laserprojekt.

Beim Erstellen Ihrer Vorlagen müssen Sie die Materialeigenschaften und Lasereinstellungen sorgfältig berücksichtigen. Führen Sie Testläufe durch, um Materialverschwendung zu vermeiden und die Präzision zu optimieren. Wichtig ist auch, die Vorlagen so zu gestalten, dass sie exakt den Anforderungen Ihres Lasermodells entsprechen.

Pro-Tipp: Speichern Sie Ihre Vorlagen immer in mehreren Dateiformaten und erstellen Sie Sicherungskopien, um flexibel auf verschiedene Lasertechnologien reagieren zu können.

Schritt 3: Wählen Sie geeignete Materialien und Lasertechnik aus

In diesem Schritt konzentrieren Sie sich auf die entscheidende Auswahl von Materialien und Lasertechnologie, die Ihrem Prototypenprojekt optimal entsprechen. Die richtige Kombination bestimmt die Qualität und Präzision Ihres Lasermodells.

Die Auswahl der Laserart ist entscheidend für unterschiedliche Materialien. CO₂-Laser eignen sich hervorragend für nichtmetallische Werkstoffe wie Holz und Acryl, während Faserlaser ideal für Metalle und reflektierende Materialien sind. Diodenlaser sind perfekt für einfachere Anwendungen. Berücksichtigen Sie bei der Materialwahl dessen Eigenschaften wie Dicke, Oberflächenbeschaffenheit und thermische Leitfähigkeit.

Beim Auswahlprozess sollten Sie systematisch vorgehen. Analysieren Sie zunächst die spezifischen Anforderungen Ihres Projekts und vergleichen Sie verschiedene Materialoptionen. Achten Sie auf Faktoren wie Festigkeit, Bearbeitbarkeit, Kosten und optische Eigenschaften. Denken Sie daran, dass nicht jedes Material für jeden Lasertyp gleich gut geeignet ist.

Hier ist ein Überblick über die wichtigsten Lasertypen und deren charakteristische Eigenschaften:

| Lasertyp | Geeignete Materialien | Präzision | Typische Anwendungen |

|---|---|---|---|

| CO₂-Laser | Holz, Acryl, Leder | Sehr hoch, feine Schnitte | Prototyping, Gravuren |

| Faserlaser | Metalle, reflektierende Stoffe | Sehr hoch, Metallgravur | industrielle Fertigung |

| Diodenlaser | dünnes Holz, Kunststoff | Mittel, einfache Schnitte | Modellbau, kleine Serien |

Pro-Tipp: Führen Sie immer Testläufe mit kleinen Materialproben durch, um die Kompatibilität zwischen Laser und Material zu überprüfen und unerwünschte Ergebnisse zu vermeiden.

Schritt 4: Fertigen Sie das Modell mit präziser Lasertechnik an

In diesem Schritt überführen Sie Ihr digitales Design in ein physisches Modell mit höchster Präzision. Ziel ist es, Ihre Vorlagen exakt und fehlerfrei umzusetzen.

CO₂-Lasersysteme bieten optimale Voraussetzungen für präzises Prototyping, indem sie komplexe Konturverläufe ermöglichen und saubere Schnitte ohne Nachbearbeitung garantieren. Der Fertigungsprozess gliedert sich in drei entscheidende Phasen: digitales Design, Maschineneinrichtung und Ausführung. Dabei steuert der Laserstrahl das Material mit äußerster Genauigkeit und kann Toleranzen bis zu ±0,1 mm erreichen.

Beim Laservorgang ist es wichtig, die Maschinenparameter sorgfältig einzustellen. Justieren Sie Laserleistung, Geschwindigkeit und Fokus entsprechend Ihres Materials. Achten Sie auf eine optimale Gasunterstützung, die Schmelzrückstände entfernt und saubere Schnittkanten erzeugt.

Pro-Tipp: Führen Sie immer einen Testlauf an einem Musterstück durch, um die exakten Laserparameter für Ihr spezifisches Material zu optimieren.

Schritt 5: Überprüfen und testen Sie das fertige Lasermodell

In diesem abschließenden Schritt konzentrieren Sie sich auf die sorgfältige Qualitätskontrolle Ihres Lasermodells. Ziel ist es, jedes Detail zu prüfen und die Präzision Ihres Prototyps zu bestätigen.

Die Qualitätskontrolle umfasst eine systematische Bewertung der Schneidkanten auf Sauberkeit, Gleichmäßigkeit und Maßhaltigkeit. Untersuchen Sie das Modell gründlich auf mögliche Fehler wie Ungleichmäßigkeiten, Ablagerungen oder Ungenauigkeiten. Achten Sie besonders auf die Schnittränder, Oberflächenbeschaffenheit und geometrische Genauigkeit.

Für eine umfassende Prüfung verwenden Sie verschiedene Messinstrumente wie Schieblehre, Mikrometerschrauben und optische Messgeräte. Vergleichen Sie die Maße und Geometrien mit Ihren ursprünglichen CAD Konstruktionsdaten. Dokumentieren Sie alle Abweichungen und bewerten Sie, ob sie innerhalb der akzeptierten Toleranzgrenzen liegen.

Die folgende Übersicht zeigt essenzielle Messinstrumente für die Qualitätskontrolle beim Lasermodell:

| Messinstrument | Messbereich | Typische Verwendung bei Lasermodellen |

|---|---|---|

| Schieblehre | 0–150 mm | Maße und Schnitttoleranz überprüfen |

| Mikrometerschraube | 0–25 mm | Präzise Dicke von Laserteilen messen |

| Optisches Gerät | abhängig von Modell | Oberflächengenauigkeit prüfen |

Pro-Tipp: Erstellen Sie ein standardisiertes Prüfprotokoll, in dem Sie alle Messungen und Beobachtungen festhalten, um zukünftige Optimierungen zu erleichtern.

Effiziente Prototypenentwicklung mit kompetenten Laserdienstleistern an Ihrer Seite

Die Erstellung präziser Lasermodelle erfordert eine sorgfältige Planung von der Anforderungsanalyse über die Materialauswahl bis zur Qualitätskontrolle. Wenn Sie auf der Suche nach verlässlichen Experten sind, die Sie bei der Umsetzung Ihrer digitalen Vorlagen und der Auswahl der optimalen Lasertechnik unterstützen, bietet Ihnen laserdienstleistungen.com genau die passende Lösung.

Entdecken Sie lokale Spezialisten in Deutschland und Österreich bequem über die Plattform und profitieren Sie von hochwertigen Dienstleistungen für Lasergravur, Laserschnitt und Modellentwicklung. Nutzen Sie jetzt die Chance auf effiziente Projektumsetzung mit Experten, die Ihre Anforderungen verstehen und präzise Prototypen realisieren. Starten Sie noch heute Ihre Suche bei laserdienstleistungen.com und bringen Sie Ihr Lasermodell schnell und zuverlässig ans Ziel.

Häufig gestellte Fragen

Wie beginne ich mit der Anforderungsanalyse für mein Lasermodell?

Um mit der Anforderungsanalyse zu beginnen, identifizieren Sie alle relevanten Stakeholder und deren Bedürfnisse. Führen Sie strukturierte Gespräche und Interviews innerhalb der ersten Woche durch, um klar definierte Ziele für Ihr Projekt zu erfassen.

Welche digitalen Vorlagen sind für die Lasermodellentwicklung geeignet?

Geeignete digitale Vorlagen sind vektorbasierte Dateiformate wie SVG, AI oder EPS, da sie eine präzise Skalierung ermöglichen. Erstellen Sie diese Vorlagen und testen Sie die Kompatibilität bis spätestens zwei Wochen nach der Anforderungsanalyse.

Wie wähle ich die richtigen Materialien für mein Lasermodell aus?

Die Auswahl der Materialien hängt von den Eigenschaften Ihrer Lasermodells und den verwendeten Lasertypen ab. Analysieren Sie die Materialoptionen und deren Eigenschaften innerhalb von drei bis fünf Tagen.

Was muss ich bei der Fertigung meines Lasermodells mit Lasertechnik beachten?

Achten Sie darauf, die Maschinenparameter wie Laserleistung und Geschwindigkeit entsprechend dem Material exakt einzustellen. Führen Sie vor der gesamten Fertigung Testläufe mit Musterstücken durch, um die optimalen Parameter festzulegen.

Wie stelle ich sicher, dass die Qualität meines fertigen Lasermodells hoch ist?

Überprüfen Sie Ihr Lasermodell in einem strukturierten Qualitätssicherungsprozess und verwenden Sie geeignete Messinstrumente, um die Genauigkeit zu bewerten. Dokumentieren Sie alle Abweichungen bei der Qualitätskontrolle und optimieren Sie diese innerhalb von zwei Wochen nach der Fertigung.

Empfehlung

- Laser im Prototyping: Präzision und Effizienz im Fokus – Laserdienstleistungen

- Produktdesign mit Lasertechnik: Schritt für Schritt zur Serienreife – Laserdienstleistungen

- Laserdesign Workflow: Schritt-für-Schritt zur perfekten Umsetzung – Laserdienstleistungen

- Laser-Entwurf: Präzision und Design für individuelle Projekte – Laserdienstleistungen