Knapp 60 Prozent aller Innovationen im industriellen Produktdesign setzen mittlerweile auf Lasertechnologie für höchste Präzision. Wer als Produktdesigner oder Ingenieur in Deutschland oder Österreich individuelle und passgenaue Lösungen sucht, steht vor der Herausforderung, die richtige Technik gezielt mit geeigneten Werkstoffen und kompetenten regionalen Partnern zu verbinden. Dieser Leitfaden zeigt praxisnah, wie strukturierte Analyse, gezielte Technik- und Materialauswahl sowie die enge Zusammenarbeit mit lokalen Spezialisten neue Maßstäbe in der Produktentwicklung setzen.

Inhaltsverzeichnis

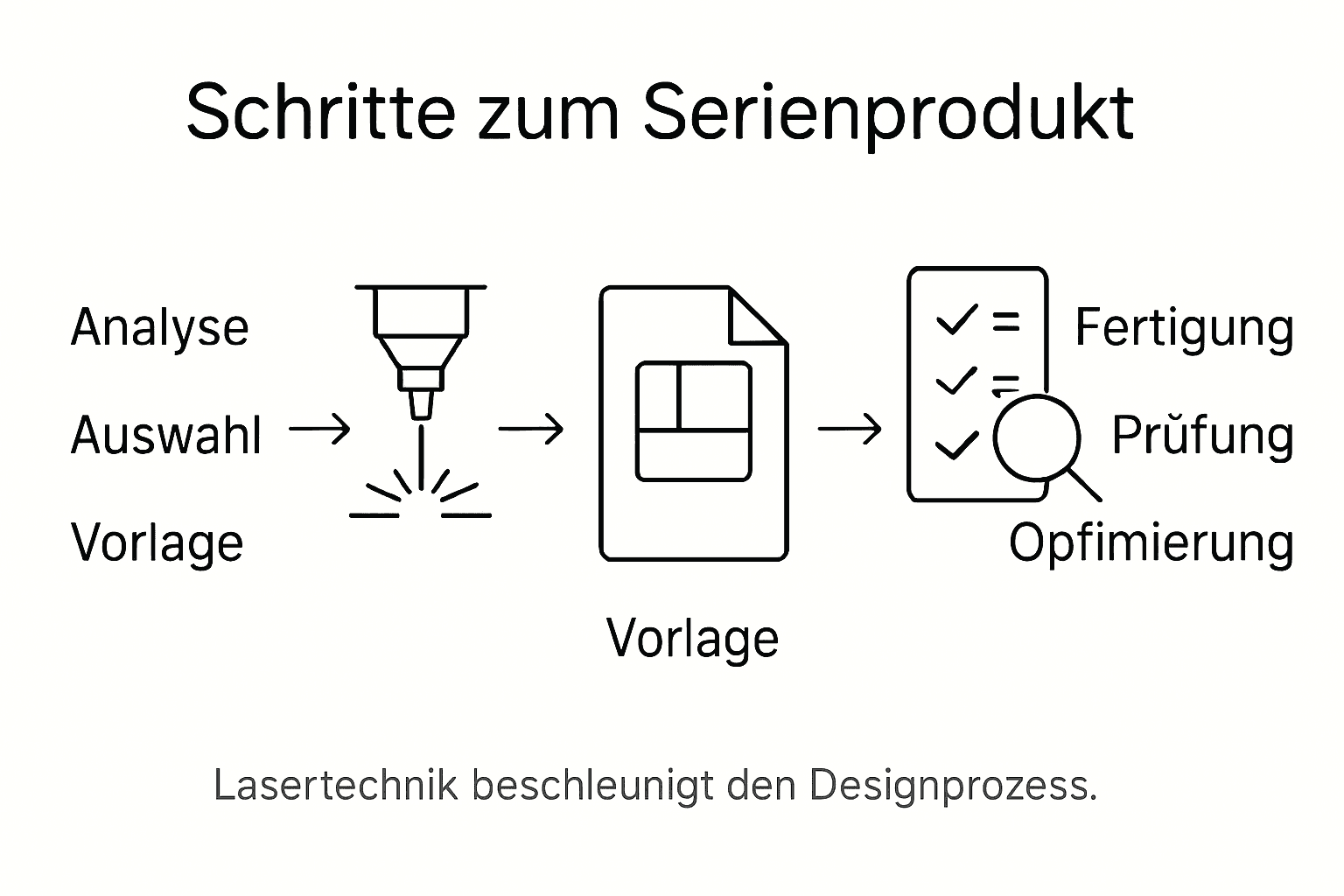

- Schritt 1: Analysieren Sie Produktanforderungen und Lasereignung

- Schritt 2: Wählen Sie passende Lasertechnik und Materialien aus

- Schritt 3: Erstellen Sie digitale Designvorlagen für die Laserarbeit

- Schritt 4: Koordinieren Sie die Fertigung mit regionalen Dienstleistern

- Schritt 5: Überprüfen Sie das Ergebnis und optimieren Sie das Produkt

Schnelle Zusammenfassung

| Wichtiger Punkt | Erklärung |

|---|---|

| 1. Produktanforderungen analysieren | Die spezifischen Anforderungen an das Produkt müssen vor der Umsetzung sorgfältig überprüft werden. |

| 2. Passende Lasertechnik auswählen | Wählen Sie geeignete Lasertechnologien basierend auf Materialeigenschaften und Projektanforderungen aus. |

| 3. Digitale Designvorlagen erstellen | Erstellen Sie präzise digitale Vorlagen, die optimal für die Laserbearbeitung ausgelegt sind. |

| 4. Fertigung mit Dienstleistern koordinieren | Arbeiten Sie eng mit regionalen Dienstleistern zusammen, um die Produktionsprozesse optimal zu gestalten. |

| 5. Ergebnisse überprüfen und optimieren | Führen Sie systematische Qualitätsanalysen durch und optimieren Sie das Produkt kontinuierlich für bessere Ergebnisse. |

Schritt 1: Analysieren Sie Produktanforderungen und Lasereignung

Bevor Sie einen Laserprozess für Ihr Produktdesign umsetzen, müssen Sie zunächst die spezifischen Produktanforderungen und die technische Eignung der Lasertechnik sorgfältig analysieren. Diese entscheidende erste Phase bestimmt den Erfolg Ihrer gesamten Produktentwicklung.

Die systematische Bewertung der Lasereignung erfordert eine detaillierte Untersuchung verschiedener Aspekte. Beginnen Sie mit einer umfassenden Materialbewertung. Welche Werkstoffe sollen bearbeitet werden? Jedes Material reagiert unterschiedlich auf Laserstrahlung. Die Wechselwirkung von Laserstrahlung mit Werkstoffen spielt eine entscheidende Rolle bei der Prozesstauglichkeit.

Neben den materialtechnischen Aspekten müssen Sie auch die geometrischen Anforderungen Ihres Produktdesigns berücksichtigen. Welche Oberflächenstrukturen, Genauigkeiten und Bearbeitungstiefen sind erforderlich? Industrielle Fertigungsverfahren mit Lasertechnologie bieten präzise Bearbeitungsmöglichkeiten, die je nach Anwendungsfall variieren. Dabei sind technische Parameter wie Laserleistung, Impulsdauer und Strahlcharakteristik entscheidend.

Profi-Tipp: Konsultieren Sie frühzeitig Laserdienstleister oder Experten, die Ihnen bei der komplexen Analyse der Lasereignung helfen können. Eine professionelle Beratung kann teure Fehlentwicklungen vermeiden und hilft Ihnen, die optimale Lasertechnologie für Ihr spezifisches Produktdesign zu identifizieren.

Schritt 2: Wählen Sie passende Lasertechnik und Materialien aus

Nach der Analyse der Produktanforderungen folgt nun der kritische Schritt der Materialauswahl und Lasertechnikbestimmung. Hier entscheidet sich, ob Ihr Produktdesign die gewünschte Präzision und Qualität erreichen wird.

Die Auswahl der richtigen Lasertechnik erfordert eine tiefgehende Berücksichtigung verschiedener Faktoren. Die systematische Übersicht physikalischer und technischer Grundlagen verschiedener Lasertypen hilft Ihnen, die optimale Technologie für Ihr spezifisches Projekt zu identifizieren. Dabei spielen Aspekte wie Laserleistung, Impulsdauer und Strahlcharakteristik eine entscheidende Rolle.

Bei der Materialauswahl müssen Sie die Wechselwirkungen zwischen Laserstrahlung und Werkstoff präzise bewerten. Die Auswahl geeigneter Materialien unter Berücksichtigung von Leistung, Wirtschaftlichkeit und Verarbeitungseigenschaften ist entscheidend für den Projekterfolg. Achten Sie auf Eigenschaften wie thermische Leitfähigkeit, Oberflächenbeschaffenheit und chemische Zusammensetzung der Materialien.

Profi-Tipp: Führen Sie Vorabtests mit verschiedenen Materialien und Lasereinstellungen durch. Diese Testphase kann Ihnen wertvolle Einblicke in das Verhalten Ihrer Materialien unter Laserstrahlung geben und hilft, unerwartete Komplikationen in der Serienproduktion zu vermeiden.

Die wichtigsten Lasertypen und ihre Anwendungsbereiche im Produktdesign im Überblick:

| Lasertyp | Hauptmerkmal | Typische Anwendungen | Vorteile im Produktdesign |

|---|---|---|---|

| CO2-Laser | Hohe Schnittgeschwindigkeit | Gravieren, Schneiden von Nichtmetallen | Vielseitigkeit bei organischen Materialien |

| Faserlaser | Hohe Präzision | Metallkennzeichnung, Feinschneiden | Geringer Wartungsaufwand, hohe Lebensdauer |

| Diodenlaser | Kompakte Bauform | Kunststoffbearbeitung, Markieren | Energieeffizienz, flexible Integration |

| Nd:YAG-Laser | Hoher Energieimpuls | Schweißen, Bohren von Metallen | Gut für dichte oder harte Werkstoffe |

Schritt 3: Erstellen Sie digitale Designvorlagen für die Laserarbeit

Nach der Materialauswahl und Lasertechnikbestimmung folgt nun der entscheidende Schritt der digitalen Designvorlagenerstellung. Hier transformieren Sie Ihre Produktidee in eine präzise technische Konstruktion, die für die Laserbearbeitung optimiert ist.

Die Integration digitaler Konstruktionsmethoden für lasertaugliche Designvorlagen erfordert eine sorgfältige Vorbereitung geometrischer Daten. Nutzen Sie professionelle CAD Software, um Ihre Konstruktion digital zu erstellen. Achten Sie dabei auf hochauflösende Vektorgrafiken, die exakte Linienführungen und Konturen ermöglichen.

Für eine erfolgreiche Umsetzung müssen Sie präzise digital kontrollierte Mess und Designwerkzeuge einsetzen, welche eine direkte Prototypenfertigung unterstützen. Überprüfen Sie jedes geometrische Detail auf Lasertauglichkeit. Achten Sie auf Mindestlinienbreiten, Schnitttiefentoleranz und Materialverhalten während der Laserprozesse.

Profi-Tipp: Erstellen Sie zunächst einen digitalen Prototyp und validieren Sie Ihre Designvorlagen durch Simulationen. Diese Vorgehensweise minimiert Fehler und spart wertvolle Ressourcen in der späteren Produktionsserie.

Schritt 4: Koordinieren Sie die Fertigung mit regionalen Dienstleistern

Nach der Erstellung Ihrer digitalen Designvorlagen beginnt nun die entscheidende Phase der Fertigungskoordination mit lokalen Laserdienstleistern. Ziel ist es, Ihre präzisen technischen Konstruktionen erfolgreich in hochwertige physische Produkte zu transformieren.

Die Prozesskoordination und Integration von Sondermaschinen für laserbasierte Fertigungsverfahren erfordert eine strategische Zusammenarbeit mit regionalen Partnern. Identifizieren Sie Dienstleister, deren Maschinenpark und Expertise exakt zu Ihren Produktanforderungen passen. Achten Sie auf Zertifizierungen, Referenzprojekte und technologische Ausstattung.

Die Anpassung von Laserverfahren an verschiedene Produktionsumgebungen ist entscheidend für einen reibungslosen Fertigungsprozess. Planen Sie gemeinsame Abstimmungstermine, bei denen Sie technische Details, Toleranzgrenzen und Qualitätsstandards definieren. Eine offene Kommunikation verhindert Missverständnisse und optimiert das Produktionsergebnis.

Profi-Tipp: Vereinbaren Sie bereits im Vorfeld Qualitätssicherungsmaßnahmen und definieren Sie klare Schnittstellen für Prototyping und Serienproduktion. Eine präzise Dokumentation aller technischen Parameter schafft Transparenz und minimiert Fehlerrisiken.

Schritt 5: Überprüfen Sie das Ergebnis und optimieren Sie das Produkt

Nach der Fertigungskoordination folgt die entscheidende Phase der Ergebnisbewertung und kontinuierlichen Produktoptimierung. Hier transformieren Sie Ihre Prototypen in serienreife Produkte durch systematische Qualitätsanalyse.

Die Prüfmethoden zur Qualitätssicherung in der Laserfertigung umfassen eine detaillierte Untersuchung verschiedener Produktaspekte. Konzentrieren Sie sich auf Oberflächenbeschaffenheit, geometrische Präzision und mechanische Eigenschaften. Führen Sie umfangreiche Messtechniken durch, die Toleranzen, Schnittqualität und Materialintegrität bewerten.

Industrielle Mess und Prüfverfahren helfen Ihnen, Abweichungen systematisch zu identifizieren. Analysieren Sie Bearbeitungsgeschwindigkeit, Schnittkantenqualität und Prozessrobustheit. Dokumentieren Sie alle Ergebnisse sorgfältig und leiten Sie gezielte Optimierungsmaßnahmen ab.

Vergleich von Prüfmerkmalen zur Qualitätsbewertung lasergefertigter Produkte:

| Prüfmerkmal | Bedeutung für Produktqualität | Typisches Überprüfungsverfahren | Optimierungspotenzial |

|---|---|---|---|

| Oberflächenbeschaffenheit | Beeinflusst Optik und Funktionalität | Taktile und optische Messsysteme | Einstellung von Laserparametern |

| Geometrische Präzision | Entscheidend für Bauteilfunktion | 3D-Koordinatenmessung | Anpassung der Designvorlage |

| Materialintegrität | Vermeidet Schwachstellen und Fehler | Mikroskopische Analyse, Röntgenprüfung | Kontrolle der Bearbeitungsdauer |

| Schnittkantenqualität | Reduziert Nachbearbeitungsaufwand | Visuelle Inspektion, Rauheitsmessung | Feine Justierung der Laserleistung |

Profi-Tipp: Etablieren Sie einen strukturierten Feedbackprozess mit Ihren Fertigungspartnern. Gemeinsame Fehleranalysen und kontinuierliche Verbesserungsvorschläge sind der Schlüssel zur Entwicklung eines hochqualitativen Endprodukts.

Bringen Sie Ihr Produktdesign mit professionellen Laserdienstleistungen zum Erfolg

Die sorgfältige Analyse von Produktanforderungen und die präzise Auswahl der passenden Lasertechnik sind entscheidend auf Ihrem Weg zur Serienreife. Häufig stehen Sie dabei vor der Herausforderung, den richtigen regionalen Anbieter für komplexe Laserprozesse zu finden der Ihre Designvorlagen sicher und exakt umsetzt. Ein verlässlicher Partner ermöglicht Ihnen Zugang zu modernster Lasertechnologie und sichert höchste Qualität bei der Umsetzung von Produktdesigns mit Lasertechnik.

Nutzen Sie die Vorteile einer spezialisierten Vermittlungsplattform die Sie mit erfahrenen Laserdienstleistern in Deutschland und Österreich verbindet. Auf laserdienstleistungen.com finden Sie lokale Experten die Sie in jeder Phase von der Materialauswahl über die digitale Designvorlage bis zur Fertigung koordinieren. Starten Sie jetzt indem Sie Ihren Laserexperten auswählen und profitieren Sie von kompetenter Beratung präziser Umsetzung und hoher Produktqualität. Verlassen Sie sich nicht dem Zufall überlassen Sie Ihren Erfolg der Expertise auf laserdienstleistungen.com – für die reibungslose Umsetzung Ihrer laserbasierten Produktentwicklung.

Häufig gestellte Fragen

Wie analysiere ich die Produktanforderungen für mein Design mit Lasertechnik?

Bevor Sie mit der Lasertechnik beginnen, sollten Sie eine detaillierte Materialbewertung durchführen und geometrische Anforderungen festlegen. Untersuchen Sie, welche Werkstoffe bearbeitet werden sollen und welche Oberflächenstrukturen erforderlich sind. Beginnen Sie mit dieser Analyse, um die Eignung Ihrer Produkte zu bestimmen.

Welche Faktoren sind bei der Auswahl der Lasertechnik entscheidend?

Die Auswahl der geeigneten Lasertechnik hängt von verschiedenen Kriterien ab, insbesondere von Laserleistung, Impulsdauer und Strahlcharakteristik. Bewerten Sie die spezifischen Anforderungen Ihres Projekts, um die optimale Technologie zu identifizieren. Testen Sie unterschiedliche Lasereinstellungen, um die besten Ergebnisse zu erzielen.

Wie erstelle ich digitale Designvorlagen für die Laserbearbeitung?

Nutzen Sie professionelle CAD-Software, um Ihre Designvorlagen zu erstellen, und achten Sie auf hochauflösende Vektorgrafiken. Prüfen Sie die geometrischen Details auf Lasertauglichkeit und validieren Sie Ihre Vorlagen durch Simulationen. Erstellen Sie einen digitalen Prototyp, um Fehler frühzeitig zu erkennen.

Wie koordinieren ich die Fertigung mit regionalen Dienstleistern?

Identifizieren Sie lokale Laserdienstleister, die zu Ihren Produktanforderungen passen, und planen Sie Absprachen zur gemeinsamen Abstimmung. Achten Sie auf Zertifizierungen und technische Ausstattung, um die Qualität Ihrer Produktion zu gewährleisten. Legen Sie klare Schnittstellen für den Prototypenbau und die Serienproduktion fest.

Welche Prüfmaßnahmen sollte ich nach der Fertigung durchführen?

Führen Sie umfassende Qualitätsanalysen durch, um Oberflächenbeschaffenheit, geometrische Präzision und Materialintegrität zu überprüfen. Nutzen Sie geeignete Mess- und Prüfverfahren, um Abweichungen zu identifizieren. Stellen Sie sicher, dass Sie alle Ergebnisse dokumentieren und gezielte Maßnahmen zur Optimierung leiten.

Empfehlung

- Laser-Entwurf: Präzision und Design für individuelle Projekte – Laserdienstleistungen

- Laserdesign Workflow: Schritt-für-Schritt zur perfekten Umsetzung – Laserdienstleistungen

- Laser in der Designbranche: Der vollständige Leitfaden – Laserdienstleistungen

- Laser bei Serienfertigung: Kompletter Leitfaden 2024 – Laserdienstleistungen

- Additive Manufacturing Guide for Precision Prototyping