Mehr als 85 Prozent der industriellen Kunststofffertigungen setzen heute auf Lasertechnologie. Die Gründe liegen auf der Hand. Laser ermöglichen millimetergenaue Schnitte, detailreiche Gravuren und flexible Designoptionen, die frühere Verfahren alt aussehen lassen. Wer höchste Präzision, geringe Materialverluste und schnelle Produktionsabläufe sucht, findet in der Laserbearbeitung überzeugende Lösungen – von der Prototype bis zur Serienfertigung. Dieser Überblick zeigt, wie Grundprinzipien und moderne Lasersysteme neue Maßstäbe bei der Kunststoffbearbeitung setzen.

Inhaltsverzeichnis

- Laser für Kunststoffbearbeitung: Grundprinzipien und Vorteile

- Verschiedene Lasertypen für Kunststoffe im Vergleich

- Typische Laserbearbeitungsverfahren und ihr Ablauf

- Anwendungsfälle: Industrie, Design und Einzelanfertigung

- Kostenfaktoren, Risiken und häufige Fehler vermeiden

Wichtige Erkenntnisse

| Punkt | Details |

|---|---|

| Hohe Präzision | Laserbearbeitung ermöglicht Präzision bis zu 0,01 mm, was für technische Anwendungen entscheidend ist. |

| Vielfalt der Lasertypen | Die Wahl zwischen CO2-, Faser- und Diodenlasern hängt von Material und Anwendung ab. |

| Vielseitige Anwendungen | Lasertechnologie findet Einsatz in der Industrie, im Design und bei individuellen Fertigungen. |

| Kosten und Risiken | Eine sorgfältige Planung und Wirtschaftlichkeitsanalyse sind entscheidend zur Vermeidung von Fehlern und Kosten. |

Laser für Kunststoffbearbeitung: Grundprinzipien und Vorteile

Laserbearbeitung von Kunststoffen ist eine präzise und effiziente Technologie, die in verschiedenen industriellen und kreativen Bereichen immer wichtiger wird. Lasertechnologie ermöglicht eine hochpräzise und berührungslose Bearbeitung von Kunststoffmaterialien, die traditionelle Fertigungsmethoden in vielerlei Hinsicht übertrifft.

Die Grundlagen der Kunststoffbearbeitung mit Lasern basieren auf der gezielten Energieübertragung. Der Laser fokussiert seine Energie auf eine extrem kleine Fläche und erzeugt durch Erhitzung oder Verdampfung eine präzise Schnitt, Gravur oder Strukturierung. Zu den wichtigsten Vorteilen gehören:

- Extrem hohe Präzision bis zu 0,01 mm

- Minimale thermische Verformung des Materials

- Keine mechanische Belastung des Werkstücks

- Sehr schnelle Bearbeitungsgeschwindigkeiten

- Geeignet für komplexe geometrische Formen

Für Designer und Industriekunden bietet die Lasertechnologie eine Vielzahl von Anwendungsmöglichkeiten. Ob Prototyping, Serienproduktion oder individuelle Anfertigungen – Laser ermöglichen eine schnelle und kostengünstige Bearbeitung verschiedenster Kunststoffmaterialien wie Acryl, Polycarbonat, ABS oder Polyethylen. Die Technologie eignet sich besonders für Anwendungen, bei denen höchste Präzision und Detailtreue gefragt sind.

Die Wahl des richtigen Lasersystems hängt von mehreren Faktoren ab, darunter die Art des Kunststoffs, die gewünschte Bearbeitungstiefe und die spezifische Anwendung. CO2-Laser und Faserlaser sind dabei die am häufigsten verwendeten Technologien für die Kunststoffbearbeitung. Jedes System hat seine eigenen Stärken und wird individuell auf die spezifischen Anforderungen des Projekts abgestimmt.

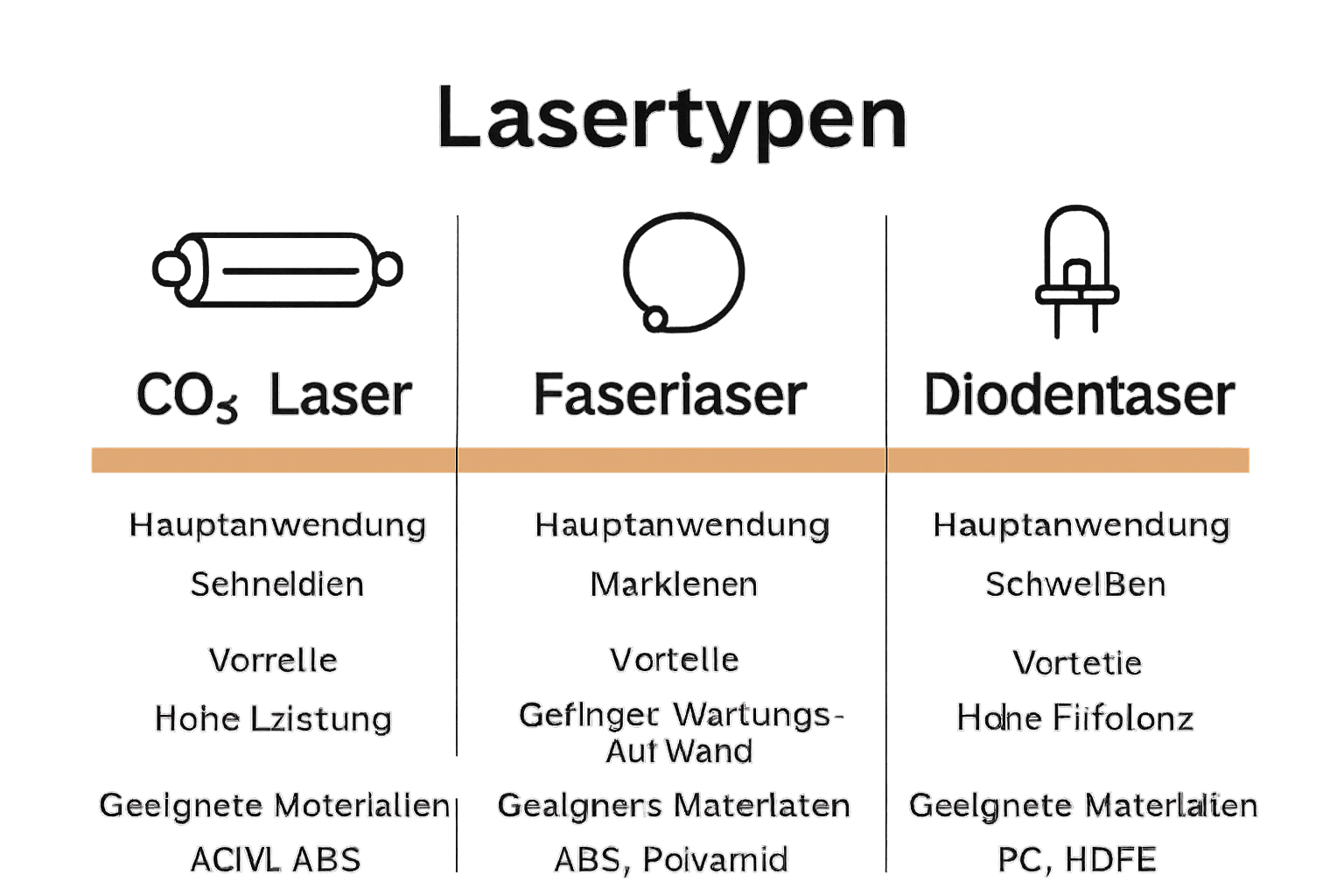

Verschiedene Lasertypen für Kunststoffe im Vergleich

Für die Kunststoffbearbeitung gibt es verschiedene Lasertypen, die sich durch ihre spezifischen Eigenschaften und Anwendungsbereiche unterscheiden. Die Auswahl des richtigen Lasersystems ist entscheidend für die Qualität und Effizienz der Bearbeitung.

Der CO2-Laser ist einer der am häufigsten eingesetzten Lasertypen für Kunststoffe. Er arbeitet mit einer Wellenlänge von 10,6 Mikrometern und eignet sich besonders gut für folgende Materialien:

- Acryl (PMMA)

- Polycarbonat

- ABS

- Polyethylen

- Epoxidharz

Ein wichtiger Konkurrent ist der Faserlaser, der sich durch seine hohe Präzision und geringere Wärmeeinwirkung auszeichnet. Er ist besonders effektiv bei dünnen Kunststoffmaterialien und ermöglicht extrem feine Bearbeitungen mit minimaler thermischer Belastung.

Ein dritter relevanter Lasertyp ist der Diodenlaser, der sich durch seine kompakte Bauweise und energieeffiziente Arbeitsweise hervortut. Er wird häufig in der Prototypenentwicklung und bei kleineren Serien eingesetzt. Seine Hauptvorteile liegen in der schnellen Bearbeitungsgeschwindigkeit und den geringen Betriebskosten.

Die Wahl des richtigen Lasersystems hängt von mehreren Faktoren ab: der Materialart, der gewünschten Bearbeitungstiefe, Präzision und den spezifischen Projektanforderungen. Industriekunden sollten daher immer eine detaillierte Beratung in Anspruch nehmen, um die optimale Lasertechnologie für ihre individuellen Bedürfnisse zu finden.

Im Folgenden finden Sie einen Vergleich der wichtigsten Lasertypen für die Kunststoffbearbeitung:

| Lasertyp | Hauptanwendung | Vorteile | Geeignete Materialien |

|---|---|---|---|

| CO2-Laser | Serienfertigung Allround |

Hohe Schnittqualität Vielseitigkeit |

Acryl Polycarbonat ABS Polyethylen Epoxidharz |

| Faserlaser | Feine Präzisionsarbeiten | Minimale Wärmeeinwirkung Hohe Präzision |

Dünne Kunststoffe Detailarbeiten |

| Diodenlaser | Prototypen Kleinserien |

Kompakt Energieeffizient Schnell |

Dünne Folien Kleinere Komponenten |

Typische Laserbearbeitungsverfahren und ihr Ablauf

Laserbearbeitung von Kunststoffen umfasst verschiedene präzise Techniken, die je nach Anwendungsbereich und gewünschtem Ergebnis zum Einsatz kommen. Photon Energy identifiziert fünf typische Laserbearbeitungsverfahren für Kunststoffe: Karbonisieren, Aufschäumen, Gravur, Schichtabtrag und Farbumschlag.

Die Gravurtechnik ist besonders beliebt und ermöglicht präzise Markierungen direkt auf der Kunststoffoberfläche. Der Prozess läuft typischerweise in folgenden Schritten ab:

- Vorbereitung der Oberfläche

- Exakte Positionierung des Werkstücks

- Fokussierung des Laserstrahls

- Kontrollierte Energieübertragung

- Überprüfung des Bearbeitungsergebnisses

Beim Schichtabtrag werden gezielt dünne Materialschichten entfernt, was besonders für die Herstellung von Präzisionsteilen und Prototypen geeignet ist. Hier spielen Faktoren wie Laserleistung, Geschwindigkeit und Fokussierung eine entscheidende Rolle. Die Technik erlaubt Bearbeitungstoleranzen im Mikrometerbreich und eignet sich hervorragend für komplexe geometrische Formen.

Der Farbumschlag ist eine interessante Methode, bei der durch gezielte Lasereinwirkung Farbveränderungen im Material erzeugt werden. Diese Technik wird häufig in der Produktkennzeichnung, Sicherheitsmarkierung und dekorativen Gestaltung eingesetzt. Die Farbreaktion entsteht durch molekulare Veränderungen im Kunststoffmaterial, ohne die Oberflächenstruktur wesentlich zu verändern.

Anwendungsfälle: Industrie, Design und Einzelanfertigung

Die Lasertechnologie hat sich in verschiedenen Bereichen als unverzichtbares Werkzeug etabliert und bietet Lösungen für komplexe Bearbeitungsaufgaben in Industrie, Design und individueller Fertigung.

In der Industriellen Produktion findet die Laserbearbeitung von Kunststoffen vielfältige Anwendungen:

- Herstellung von Präzisionskomponenten für Automotive

- Entwicklung von medizintechnischen Geräten

- Elektronikgehäuse und Schutzverkleidungen

- Serienproduktion von technischen Kunststoffteilen

- Schnelle Prototypenentwicklung

Für Designer und Kreative eröffnet die Lasertechnologie völlig neue gestalterische Möglichkeiten. Sie ermöglicht filigrane Strukturierungen, individuelle Gravuren und komplexe dreidimensionale Formen, die mit traditionellen Fertigungsmethoden nicht realisierbar wären. Vom individuellen Schmuckstück bis zur maßgeschneiderten Produktverpackung bietet die Lasertechnik grenzenlose Gestaltungsspielräume.

Besonders im Bereich der Einzelanfertigung zeigt sich die Stärke der Lasertechnologie. Kleinserien und personalisierte Produkte können schnell und wirtschaftlich realisiert werden. Ob individuelle Namensgravuren auf Geschenkartikel, kundenspezifische Prototypen oder maßgeschneiderte technische Komponenten – der Laser ermöglicht eine bislang nicht gekannte Flexibilität und Präzision bei der Kunststoffbearbeitung.

Kostenfaktoren, Risiken und häufige Fehler vermeiden

Die Laserbearbeitung von Kunststoffen erfordert eine sorgfältige Planung und Berücksichtigung verschiedener Kostenfaktoren und potenzieller Risiken. Eine strategische Herangehensweise kann unnötige Ausgaben und technische Komplikationen vermeiden.

Die Hauptkostenfaktoren bei Laserbearbeitungsprojekten umfassen:

- Anschaffungskosten des Lasersystems

- Materialkostenfür die Kunststoffteile

- Personalschulungen und Expertise

- Wartung und Instandhaltung der Laseranlage

- Energieaufwand pro Bearbeitungsvorgang

- Entwicklungs- und Prototypingkosten

Bei der Risikovermeidung spielen mehrere kritische Aspekte eine entscheidende Rolle. Die häufigsten Fehlerquellen entstehen durch unzureichende Materialvorbereitung, falsche Lasereinstellungen oder mangelnde Prozesskontrolle. Wichtige Präventionsstrategien umfassen eine gründliche Voranalyse des Kunststoffmaterials, präzise Kalibrierung der Laseranlage und kontinuierliche Qualitätskontrollen während des Bearbeitungsprozesses.

Für Industriekunden und Designer ist es essenziell, vorab eine Wirtschaftlichkeitsanalyse durchzuführen. Dies bedeutet nicht nur die direkten Produktionskosten zu kalkulieren, sondern auch Faktoren wie Zeitersparnis, Präzision und Wiederholgenauigkeit in die Bewertung einzubeziehen. Eine professionelle Beratung kann helfen, die optimale Lasertechnologie für spezifische Anforderungen zu identifizieren und potenzielle Fehlerquellen frühzeitig zu erkennen.

Präzision und Innovation bei der Kunststoffbearbeitung mit Laser

Die Kunststoffbearbeitung mit Laser bietet enorme Vorteile wie höchste Präzision und individuelle Gestaltungsmöglichkeiten für Industrie und Design. Trotzdem stehen viele vor der Herausforderung, den passenden Laserdienstleister zu finden der die spezifischen Anforderungen an Materialart und Bearbeitungsverfahren optimal erfüllt. Der richtige Partner kann helfen häufige Fehler zu vermeiden und Kostenfaktoren gezielt zu steuern sodass Ihre Projekte reibungslos und wirtschaftlich realisiert werden.

Nutzen Sie die Vorteile der spezialisierten Laser-Dienstleistungen in Deutschland und Österreich und finden Sie bei uns lokale Experten mit modernster CO2-, Faser- und Diodenlaser-Technologie für Ihre Kunststoffbearbeitung. Durch unsere einfache Suchfunktion entdecken Sie den perfekten Anbieter für Gravur, Schnitt, Prototyping oder Serienproduktion. Starten Sie jetzt und sichern Sie sich schnelle Unterstützung für Ihr Laserprojekt unter https://laserdienstleistungen.com – so verwandeln Sie hochwertige Laserbearbeitung in Ihren Wettbewerbsvorteil.

Häufig gestellte Fragen

Was sind die Vorteile der Laserbearbeitung von Kunststoffen?

Die Laserbearbeitung bietet extrem hohe Präzision (bis zu 0,01 mm), minimale thermische Verformung des Materials, keine mechanische Belastung des Werkstücks, sehr schnelle Bearbeitungsgeschwindigkeiten und die Eignung für komplexe geometrische Formen.

Welche Lasertypen werden am häufigsten für die Kunststoffbearbeitung eingesetzt?

Die am häufigsten verwendeten Lasertypen sind CO2-Laser, Faserlaser und Diodenlaser. Jeder Lasertyp hat seine spezifischen Stärken und eignet sich für unterschiedliche Materialien und Anwendungen.

Wie funktioniert die Gravurtechnik bei der Laserbearbeitung?

Bei der Gravurtechnik wird der Laserstrahl präzise auf die Oberfläche des Kunststoffs fokussiert, um direkt Markierungen oder Muster zu erzeugen. Der Prozess umfasst Schritte wie die Vorbereitung der Oberfläche, exakte Positionierung, Fokussierung des Laserstrahls und kontrollierte Energieübertragung.

Welche Kostenfaktoren sind bei der Laserbearbeitung von Kunststoffen zu berücksichtigen?

Wichtige Kostenfaktoren beinhalten die Anschaffungskosten des Lasersystems, Materialkosten, Personalschulungen, Wartung der Anlage, den Energieaufwand pro Bearbeitungsvorgang sowie Entwicklungs- und Prototypingkosten.