Mehr als 80 Prozent der Industrieunternehmen in Deutschland und Österreich setzen inzwischen auf Lasertechnologie, um die Effizienz ihrer Produktion zu steigern. Wer seine Werkstoffe präzise und flexibel bearbeiten will, steht vor der Herausforderung, aus vielen Verfahren das optimale auszuwählen und dabei Kosten zu senken. Hier erhalten technische Leiter und Designer kompakte Einblicke in aktuelle Schlüsselkonzepte, wirtschaftliche Potenziale und typische Stolperfallen rund um laserbasierte Fertigungslösungen.

Inhaltsverzeichnis

- Branchenvorteile Lasertechnik: Definition und Schlüsselkonzepte

- Wichtige Lasertechnik-Anwendungen in Industrie und Gewerbe

- Laserverfahren im Vergleich zu konventionellen Methoden

- Kosten, Effizienz und Nachhaltigkeit laserbasierter Prozesse

- Risiken, Limitationen und typische Fehlerquellen

Wichtige Erkenntnisse

| Punkt | Details |

|---|---|

| Präzision und Flexibilität | Lasertechnik ermöglicht extrem hohe Präzision und flexible Anwendbarkeit in verschiedenen Materialien, was Effizienz in der Produktion steigert. |

| Kosten- und Energieeffizienz | Laserbasierte Prozesse reduzieren Materialverbrauch und Energiekosten signifikant, was zu einer nachhaltigen Fertigung führt. |

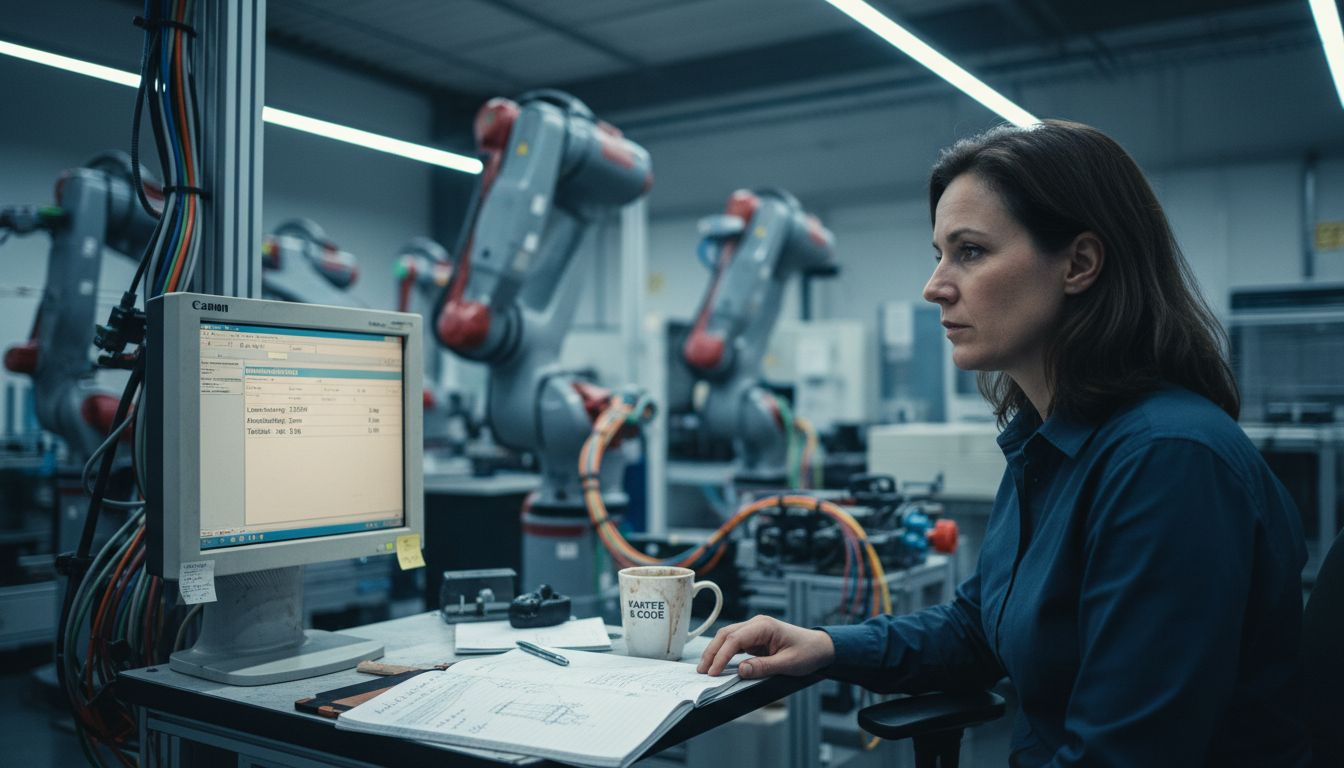

| Technologische Integration | Die Verbindung von Lasertechnologie mit Industrie 4.0 ermöglicht eine präzisere Prozesskontrolle und Optimierung. |

| Risiken und Fehlerquellen | Materialunverträglichkeiten und thermische Spannungen sind Herausforderungen, die durch regelmäßige Schulungen und moderne Überwachungstechnologien gemindert werden müssen. |

Branchenvorteile Lasertechnik: Definition und Schlüsselkonzepte

Die Lasertechnik ist eine fortschrittliche Technologie, die industrielle Präzisionsbearbeitung revolutioniert. Im Kern geht es um die Nutzung von Laserstrahlung zur gezielten Materialbearbeitung, wie beispielsweise beim Laserschneiden von Werkstoffen. Diese Technologie ermöglicht hochpräzise Bearbeitungsmethoden in verschiedensten Industriezweigen.

Die grundlegenden Merkmale der Lasertechnik umfassen mehrere Schlüsselaspekte:

- Extrem hohe Präzision bei der Materialbearbeitung

- Minimaler Kraftaufwand während des Bearbeitungsprozesses

- Flexible Anwendbarkeit für unterschiedliche Materialien

- Komplexe Formgebung mit geringen Toleranzen

Moderne Lasertechnologien wie CO2-Laser, Nd:YAG-Laser und Faserlaser bieten zunehmend effiziente Produktionsmöglichkeiten. Die Integration mit Industrie 4.0 und künstlicher Intelligenz ermöglicht eine noch präzisere Steuerung und Optimierung der Laserprozesse.

Pro-Tipp: Investieren Sie in eine gründliche Schulung Ihres Personals, um das volle Potenzial der Lasertechnologie in Ihrem Unternehmen auszuschöpfen.

Wichtige Lasertechnik-Anwendungen in Industrie und Gewerbe

Die Lasertechnik hat sich in zahlreichen Industriezweigen als unverzichtbare Technologie etabliert. Laserschneiden ist dabei eine der wichtigsten Anwendungen, die präzises Durchtrennen von Materialien wie Metallen, Kunststoffen und Textilien ermöglicht. Die Flexibilität dieser Methode erlaubt die effiziente Herstellung komplexer Formen, selbst bei kleinen Produktionsmengen.

Die Hauptanwendungsbereiche der Lasertechnik umfassen:

- Laserschneiden für hochpräzise Materialbearbeitung

- Laserschweißen in der Automobil- und Luftfahrtindustrie

- Lasergravur und Laserbeschriftung

- Additive Fertigungsverfahren für komplexe Bauteile

In der industriellen Fertigung spielt insbesondere das Laserstrahlschweißen eine entscheidende Rolle. Diese Technologie ermöglicht extrem schnelle Schweißprozesse mit minimaler Wärmeeinflusszone und höchster Präzision. Besonders in Branchen wie Automotive und Luftfahrt wird die Technologie aufgrund ihrer Effizienz und Qualität geschätzt.

Pro-Tipp: Prüfen Sie vor der Investition in Lasertechnologie genau die spezifischen Anforderungen Ihres Unternehmens und konsultieren Sie Experten für eine optimale Auswahl.

Laserverfahren im Vergleich zu konventionellen Methoden

Die moderne Fertigungstechnologie zeigt deutliche Vorteile der Laserverfahren gegenüber traditionellen Bearbeitungsmethoden. Laserschneiden bietet beispielsweise eine unvergleichliche Präzision und Wirtschaftlichkeit, insbesondere bei kleineren Produktionsmengen. Im Gegensatz zu mechanischen Verfahren wie Stanzen oder Fräsen ermöglicht die Lasertechnologie kontaktlose Bearbeitung mit minimalen Materialverlusten.

Die wesentlichen Unterschiede zwischen Laserverfahren und konventionellen Methoden lassen sich wie folgt zusammenfassen:

- Höhere Präzision (Toleranzen unter 0,02 mm)

- Geringere Materialbelastung

- Flexiblere Formgestaltung

- Kürzere Produktionszeiten

- Minimale Werkzeugverschleiß

Bei additiven Fertigungsverfahren wie dem Selektiven Laserschmelzen werden komplexe geometrische Strukturen möglich, die mit traditionellen Gussverfahren nicht realisierbar wären. Die Technologie erlaubt die Herstellung von Bauteilen mit hoher Dichte und optimierten mechanischen Eigenschaften, ohne aufwendige Werkzeuge und Formen zu benötigen.

Nachfolgend sind typische Laserverfahren im Vergleich zu konventionellen Bearbeitungsmethoden übersichtlich dargestellt:

| Verfahrenstyp | Besondere Vorteile | Typische Einsatzbereiche | Wirtschaftlicher Nutzen |

|---|---|---|---|

| Laserschneiden | Extrem präzise Trennschnitte | Feinblech, Elektronik, Prototypen | Geringer Materialverlust, hohe Flexibilität |

| Laserschweißen | Minimale Wärmeeinflusszone | Automotive, Luftfahrt | Schnelle Serienfertigung, optimierte Schweißnahtqualität |

| Konventionelles Stanzen | Hohe Geschwindigkeit bei großen Stückzahlen | Automobilteile, Gehäusebau | Effizient bei Massenproduktion |

| Mechanisches Fräsen | Vielseitige Oberflächenbearbeitung | Maschinenbau, Werkzeugbau | Präzision bei Einzelteilen, Werkzeugverschleiß relevant |

Pro-Tipp: Führen Sie vor der endgültigen Investition in Laserverfahren eine detaillierte Prozessanalyse durch, um die spezifischen Vorteile für Ihre Produktionsumgebung zu identifizieren.

Kosten, Effizienz und Nachhaltigkeit laserbasierter Prozesse

Laserbasierte Fertigungsprozesse haben sich als äußerst kosteneffiziente und nachhaltige Technologielösung etabliert. Industrielle Forschungsprojekte konzentrieren sich gezielt auf die Optimierung von Prozessqualität und Ressourcennutzung. Die präzise Energiezufuhr und geringe Nachbearbeitungsnotwendigkeiten führen zu signifikanten Kosteneinsparungen gegenüber traditionellen Fertigungsmethoden.

Die Hauptvorteile laserbasierter Prozesse umfassen:

- Minimaler Materialverbrauch

- Hohe Prozessgenauigkeit

- Reduzierte Energiekosten

- Geringere Umweltbelastung

- Verschleißarme Fertigungstechnologie

Durch die Integration von Industrie 4.0 Technologien können Unternehmen ihre Produktionsprozesse weiter optimieren. Datenbasierte Steuerungssysteme ermöglichen eine präzise Kontrolle, wodurch CO2-Emissionen gesenkt und Ressourcen effizienter genutzt werden. Die Lasertechnologie spielt dabei eine Schlüsselrolle in der nachhaltigen industriellen Produktion.

Pro-Tipp: Führen Sie regelmäßige Energieaudits durch, um das volle Einsparpotenzial Ihrer Laserprozesse zu identifizieren und zu optimieren.

Risiken, Limitationen und typische Fehlerquellen

Die Lasertechnologie birgt trotz ihrer Präzision verschiedene potenzielle Risiken und Herausforderungen. Laserbasierte Materialbearbeitung steht vor komplexen technischen Herausforderungen, die sorgfältige Aufmerksamkeit und professionelle Handhabung erfordern. Die Hauptrisiken umfassen Materialunverträglichkeiten, Reflexionen und unerwünschte thermische Effekte.

Die kritischsten Fehlerquellen lassen sich wie folgt kategorisieren:

- Materialreflexionen und ungleichmäßige Energieabsorption

- Risiko von Defektbildung wie Risse und Poren

- Thermische Spannungen und ungleichmäßige Wärmeverteilung

- Oxidation und Materialveränderungen

- Unzureichende Prozessüberwachung

Beim Laserschweißen spielen präzise Parametereinstellungen eine entscheidende Rolle. Die Qualität der Schweißnaht hängt direkt von der exakten Fokuslage, Leistungsdichte und Schutzgasatmosphäre ab. Thermische Spannungen können zudem zu unerwünschten Verformungen und Materialsprödigkeit führen.

Im Folgenden werden typische Fehlerquellen bei der Nutzung von Lasertechnologien und passende Präventionsmaßnahmen zusammengefasst:

| Fehlerquelle | Typische Folgeerscheinung | Präventionsmaßnahme |

|---|---|---|

| Materialreflexion | Instabile Bearbeitungsqualität | Passende Wellenlänge wählen |

| Ungleichmäßige Energieabsorption | Risse oder Porenbildung | Optimierung der Prozessparameter |

| Starke thermische Belastung | Verzug oder Sprödigkeit | Temperaturmanagement verbessern |

| Fehlende Prozessüberwachung | Defekte bleiben unbemerkt | Automatisierte Sensorsysteme nutzen |

Pro-Tipp: Investieren Sie in regelmäßige Schulungen und modernste Prozessüberwachungstechnologien, um Risiken frühzeitig zu erkennen und zu minimieren.

Effizienzsteigerung und Innovationen mit professionellen Laserdienstleistungen entdecken

Der Artikel zeigt deutlich wie Lasertechnik gerade in puncto Präzision und Nachhaltigkeit industrielle Prozesse verändert. Für Unternehmen aus Deutschland und Österreich ist es oft schwierig den passenden lokalen Experten zu finden der Laserschneiden oder Lasergravur sicher und qualifiziert anbietet. Typische Herausforderungen sind dabei die komplexen Prozessparameter sowie die optimale Auswahl der Technologie um Kosten zu senken und Qualität zu erhöhen.

Nutzen Sie jetzt das praktische Angebot auf https://laserdienstleistungen.com und finden Sie kompetente Laserdienstleister in Ihrer Nähe. Verlassen Sie sich auf geprüfte Anbieter die Innovationen wie additive Fertigung oder präzises Laserstrahlschweißen anbieten. Steigern Sie Ihre Produktionseffizienz mit den Vorteilen moderner Lasertechnik und profitieren Sie von nachhaltigen Lösungen für Ihre Branche. Entdecken Sie jetzt Ihre Möglichkeiten mit Laser-Dienstleistungen und vereinfachen Sie den Weg zu Ihrer individuellen Laserlösung.

Häufig Gestellte Fragen

Was sind die Vorteile der Lasertechnik in industriellen Anwendungen?

Die Lasertechnik bietet extrem hohe Präzision, minimalen Kraftaufwand, flexible Anwendbarkeit für verschiedene Materialien und komplexe Formgebung mit geringen Toleranzen.

Wie unterscheidet sich Laserschneiden von konventionellen Schneidverfahren?

Laserschneiden ermöglicht kontaktlose Bearbeitung mit minimalen Materialverlusten und höherer Präzision (Toleranzen unter 0,02 mm) im Vergleich zu mechanischen Verfahren wie Stanzen oder Fräsen.

Welche Anwendungen sind für Laserschweißen typisch?

Laserschweißen wird häufig in der Automobil- und Luftfahrtindustrie eingesetzt, da es extrem schnelle Schweißprozesse mit minimaler Wärmeeinflusszone und hoher Präzision ermöglicht.

Wie trägt Lasertechnologie zur Nachhaltigkeit in der Produktion bei?

Laserbasierte Prozesse reduzieren den Materialverbrauch, senken Energiekosten und minimieren die Umweltbelastung, da sie präzise Steuerungssysteme integrieren können, die CO2-Emissionen verringern.

Empfehlung

- 7 empfohlene Lasertechniken für optimale Ergebnisse – Laserdienstleistungen

- 7 entscheidende Vorteile von Laserdienstleistungen in Branchen – Laserdienstleistungen

- Laser im Maschinenbau: Alles Wissenswerte erklärt – Laserdienstleistungen

- 7 innovative Laseranwendungen für mehr Effizienz entdecken – Laserdienstleistungen

- Monitoraggio Edilizio Intelligente: Efficienza e Sicurezza nei Cantieri