Über 90 Prozent aller modernen Fertigungsprozesse im Sondermaschinenbau setzen heute auf Lasertechnologien. Dieser Fortschritt ist kein Zufall. Laser ermöglichen eine Kombination aus Präzision, Geschwindigkeit und Vielseitigkeit, die klassische Werkzeuge kaum erreichen. Von Metall bis Glas, vom Prototyp bis zur Serienfertigung – Laser schaffen neue Möglichkeiten für individuelle Lösungen. Wer wissen will, wie Laser den Sondermaschinenbau revolutionieren und worauf es dabei wirklich ankommt, findet hier Antworten, die den Unterschied machen.

Inhaltsverzeichnis

- Was bedeutet Laser im Sondermaschinenbau?

- Zentrale Laserverfahren im Sondermaschinenbau

- Typen und Eigenschaften der Laserquellen

- Funktion und Prozessablauf erklärt

- Anforderungen und rechtliche Vorgaben

- Vor- und Nachteile sowie Risiken

Wichtige Erkenntnisse

| Punkt | Details |

|---|---|

| Bedeutung von Lasertechnologien | Laser sind im Sondermaschinenbau essenzielle Werkzeuge zur präzisen Materialbearbeitung und bieten Skalierbarkeit sowie Leistungsfähigkeit. |

| Vielseitige Anwendungen | Einsatzmöglichkeiten umfassen Schneiden, Schweißen und Gravieren in verschiedenen Materialien wie Metallen und Kunststoffen. |

| Technologische Entwicklungen | Neueste Verfahren wie Laserauftragsschweißen revolutionieren Rapid Manufacturing und bieten Kosteneinsparungen sowie beschleunigte Markteinführung. |

| Rechtliche Anforderungen | Unternehmen müssen umfangreiche Sicherheitsstandards einhalten und Schulungen durchführen, um die Sicherheit im Betrieb zu gewährleisten. |

Was bedeutet Laser im Sondermaschinenbau?

Laser haben sich im Sondermaschinenbau zu einem unverzichtbaren Präzisionswerkzeug entwickelt. Nach Erkenntnissen des wfbb sind Lasersysteme aufgrund ihrer hervorragenden Skalierbarkeit und Leistungsfähigkeit zunehmend das Mittel der ersten Wahl für verschiedenste Materialbearbeitungsprozesse.

Die Vielseitigkeit von Lasertechnologien zeigt sich in ihren zahlreichen Anwendungsmöglichkeiten. Ob zum Bohren, Schneiden, Schweißen oder zur Strukturierung – Laser können praktisch alle Materialien präzise bearbeiten. Dazu gehören Metalle, Glas, Keramik, Holz, Halbleitermaterialien und sogar Verbundwerkstoffe. Laser im Maschinenbau: Alles Wissenswerte erklärt bietet einen tieferen Einblick in diese faszinierende Technologie.

Besonders interessant sind die neuesten Entwicklungen im Bereich des Laserauftragsschweißens. Diese Technologie eröffnet vielversprechende Möglichkeiten im Rapid Manufacturing und Rapid Prototyping. Die Vorteile sind beeindruckend: Deutliche Reduktion von Entwicklungskosten, Beschleunigung der Markteinführung und die Möglichkeit, Ersatzteile nach Bedarf zu produzieren. In der Analytik ermöglichen Laser zudem berührungslose EchtzeitMessungen und sind Kernbestandteil von LiDAR-basierten 3D-Sensoren, die komplexe räumliche Erfassungen in Sekundenschnelle durchführen können.

Für den Sondermaschinenbau bedeutet dies eine Revolution der Fertigungstechnologien. Ultrakurze Laserpulse im Piko- und Femtosekundenbereich erlauben eine extrem feine Strukturierung und Separation, wie sie beispielsweise in der Halbleiterindustrie unerlässlich ist. Die Präzision, Flexibilität und Effizienz von Lasertechnologien machen sie zu einem Schlüsselelement moderner industrieller Fertigungsprozesse.

Zentrale Laserverfahren im Sondermaschinenbau

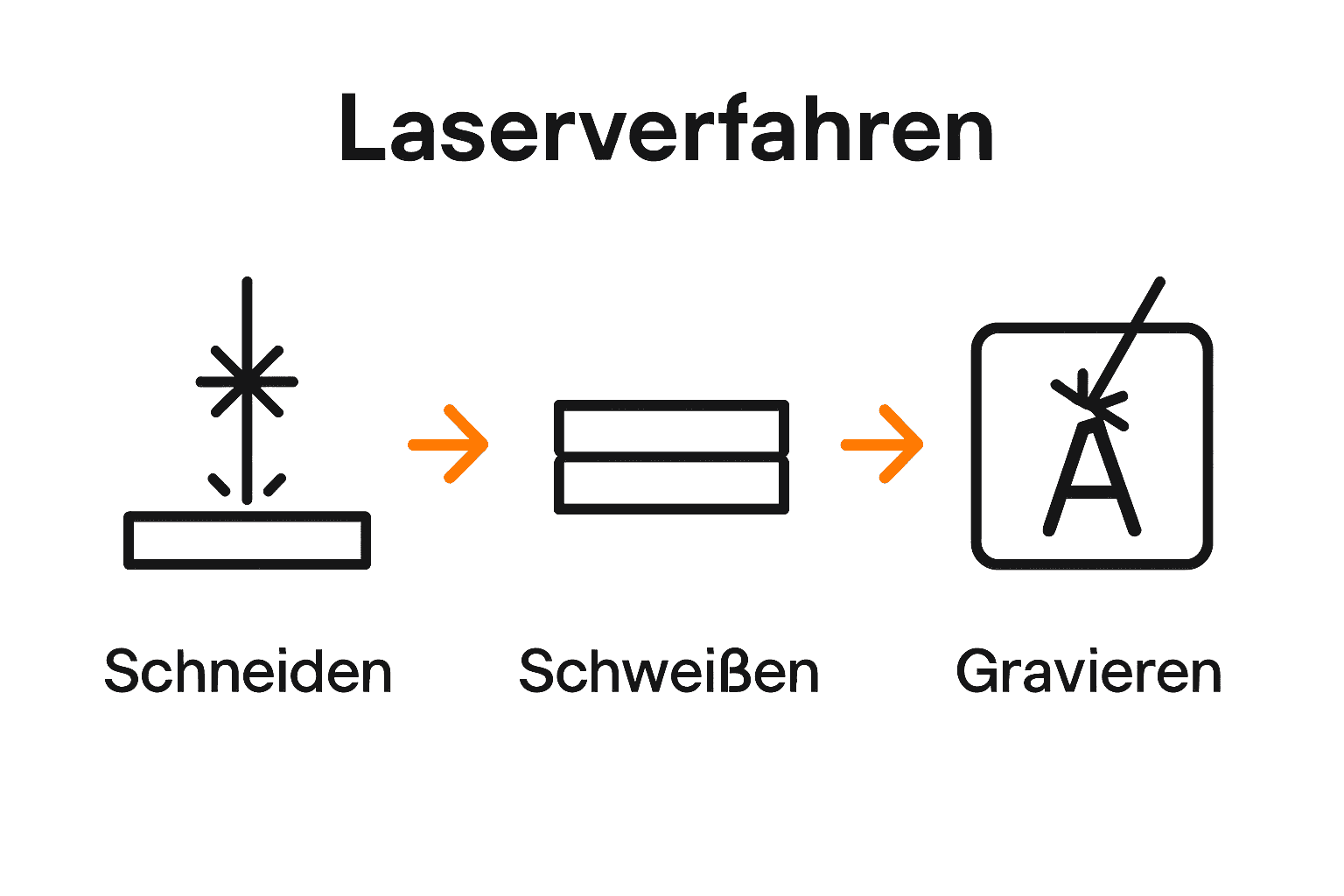

Lasertechnologien haben im Sondermaschinenbau eine zentrale Bedeutung und umfassen verschiedene hochpräzise Verfahren zur Materialbearbeitung. Laser bei Serienfertigung: Kompletter Leitfaden 2024 zeigt die Vielfalt dieser innovativen Technologien.

Eines der wichtigsten Verfahren ist das Laserschneiden. Wikipedia beschreibt es als thermisches Trennverfahren, bei dem Materialien durch einen fokussierten Laserstrahl geschmolzen und durch ein Gas ausgeblasen werden. Diese Methode ermöglicht präzise Schnitte in verschiedensten Materialien wie Metallen, Kunststoffen und Keramiken und zeichnet sich durch hohe Flexibilität und Genauigkeit aus.

Ein weiteres zentrales Verfahren ist das Laserschweißen. Laut Wikipedia nutzt dieses Verfahren einen hochenergetischen Laserstrahl zum Verbinden von Materialien. Seine Vorteile sind beeindruckend: hohe Schweißgeschwindigkeiten, minimal beeinflusste Wärmezonen und eine extrem präzise Nahtführung. Gerade im Sondermaschinenbau wird diese Technologie geschätzt, um komplexe und hochpräzise Schweißverbindungen zu realisieren.

Neben Schneiden und Schweißen gibt es noch weitere wichtige Laserverfahren wie Lasergravur, Lasermarkierung und Laserlegieren. Diese Technologien ermöglichen extrem feine Oberflächenbearbeitungen, präzise Kennzeichnungen und gezielte Materialveränderungen. Die Vielseitigkeit der Lasertechnologie macht sie zu einem unverzichtbaren Werkzeug im modernen Sondermaschinenbau, das Effizienz, Präzision und Qualität auf ein neues Level hebt.

Typen und Eigenschaften der Laserquellen

Im Sondermaschinenbau spielen verschiedene Laserquellen eine entscheidende Rolle, die sich durch ihre individuellen Eigenschaften und Anwendungsbereiche auszeichnen. Laser als Werkzeug: Alles Wichtige im Überblick bietet einen umfassenden Einblick in diese faszinierende Technologiewelt.

Eine besonders bedeutende Laserquelle ist der Faserlaser. Wikipedia beschreibt ihn als spezielle Form des Festkörperlasers, bei dem der dotierte Kern einer Glasfaser das aktive Medium bildet. Die herausragenden Eigenschaften von Faserlasern umfassen eine extrem hohe Strahlqualität, bemerkenswerte Effizienz und eine kompakte Bauweise. Gerade im Sondermaschinenbau werden Faserlaser aufgrund ihrer Vielseitigkeit und Leistungsfähigkeit häufig eingesetzt.

Ein weiterer interessanter Lasertyp ist der Raman-Laser. Basierend auf Wikipedia funktioniert er durch stimulierte Raman-Streuung und ermöglicht die Erzeugung von Laserstrahlung bei spezifischen Wellenlängen. Seine Anwendungsgebiete reichen von der Spektroskopie bis zur Telekommunikation. Im Sondermaschinenbau findet er besonders bei Materialbearbeitungsprozessen Verwendung, die präzise Wellenlängenkontrolle erfordern.

Neben Faser- und Raman-Lasern gibt es noch weitere wichtige Lasertypen wie CO2-Laser, Diodenlaser und Excimer-Laser. Jede dieser Laserquellen bringt einzigartige Eigenschaften mit: CO2-Laser eignen sich hervorragend für Materialbearbeitung bei nicht-metallischen Werkstoffen, Diodenlaser überzeugen durch ihre Kompaktheit und Effizienz, während Excimer-Laser präzise Mikrobearbeitungen ermöglichen. Die Wahl der richtigen Laserquelle hängt dabei immer von den spezifischen Anforderungen des jeweiligen Fertigungsprozesses ab.

Funktion und Prozessablauf erklärt

Die Funktionsweise von Lasersystemen im Sondermaschinenbau ist ein hochkomplexer und präziser Prozess. Laserdesign Workflow: Schritt-für-Schritt zur perfekten Umsetzung bietet einen umfassenden Einblick in die technischen Details.

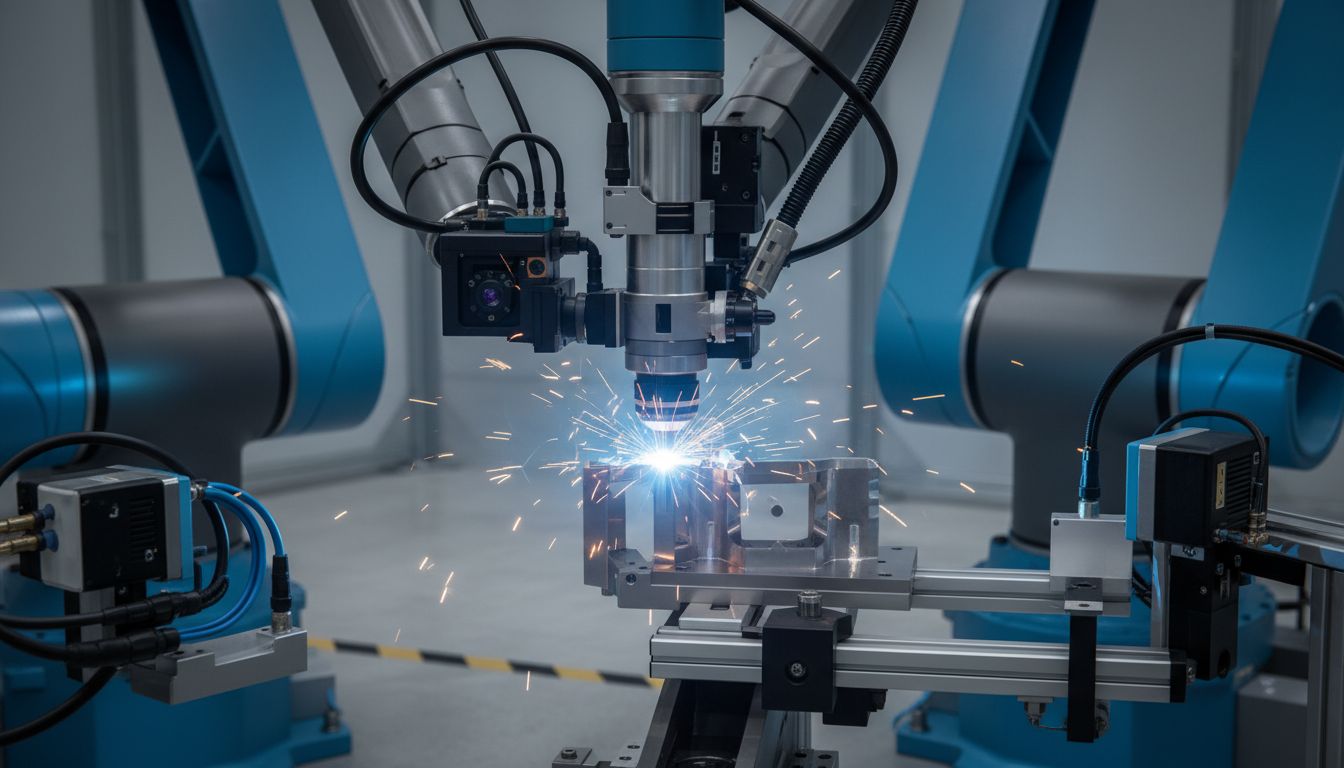

Laserbearbeitungsmaschinen sind technisch anspruchsvolle Werkzeugmaschinen. Nach Wikipedia bestehen sie typischerweise aus drei Hauptkomponenten: einer Laserstrahlquelle, einer Strahlführung und einem Bearbeitungskopf mit Fokussieroptik. Der Kernprozess basiert darauf, dass der Laserstrahl präzise auf das Werkstück fokussiert wird, um verschiedene Materialbearbeitungen wie Schneiden, Schweißen oder Gravieren durchzuführen.

Der Laserschneidprozess verdeutlicht die Präzision dieser Technologie. Wikipedia erklärt den Vorgang detailliert: Der Laserstrahl wird durch eine Fokussieroptik auf das Werkstück gerichtet, wodurch das Material lokal erhitzt und geschmolzen wird. Ein gerichteter Gasstrahl bläst das geschmolzene Material aus der Schnittfuge, was extrem präzise Schnitte mit komplexen Konturen und hohen Geschwindigkeiten ermöglicht.

Der gesamte Prozessablauf erfordert höchste technische Präzision. Moderne Lasersysteme nutzen computergesteuerte Steuerungen, die Strahlintensität, Fokussierung und Bewegung bis auf Mikrometerbereiche genau regulieren. Dies erlaubt eine nahezu unglaubliche Genauigkeit bei der Materialbearbeitung – vom mikroskopisch kleinen Mikrochip bis zum großformatigen industriellen Bauteil. Die Flexibilität und Präzision macht Lasertechnologien zu einem Schlüsselelement moderner Fertigungsprozesse im Sondermaschinenbau.

Anforderungen und rechtliche Vorgaben

Die Arbeit mit Lasertechnologien im Sondermaschinenbau erfordert eine sorgfältige Beachtung komplexer rechtlicher und sicherheitstechnischer Vorgaben. Unternehmen müssen zahlreiche Normen und Vorschriften berücksichtigen, um einen sicheren Betrieb zu gewährleisten.

Bei der Planung von Laserbearbeitungsmaschinen stehen Unternehmen vor einer Vielzahl von Herausforderungen. Laut LZH Laser Akademie müssen Verantwortliche besonders auf folgende Aspekte achten: Korrekte Abschirmungen, sichere Steuerungssysteme sowie effektive Absaug- und Filtersysteme für potenzielle Gefahrstoffe. Dies gilt sowohl für die Integration von Laserstrahlquellen in bestehende Anlagen als auch für Neuanschaffungen von Laserbearbeitungsmaschinen.

Ein zentrales Sicherheitsthema ist der Strahlungsschutz. Wikipedia weist darauf hin, dass unsichtbare Laserstrahlung erhebliche Gefahren für Haut und Augen bergen kann. Moderne Lasermaschinen verfügen daher über geschlossene Kabinensysteme, die nur bei abgeschaltetem Laserstrahl geöffnet werden dürfen. Besondere Vorsicht ist bei Nd:YAG-Lasern geboten, da hier ein erhöhtes Risiko für unerkannte Augenschäden besteht.

Zu den rechtlichen Anforderungen gehören zudem umfangreiche Dokumentations- und Nachweispflichten. Unternehmen müssen Gefährdungsbeurteilungen durchführen, Betriebsanweisungen erstellen und Mitarbeiter systematisch schulen. Regelmäßige Sicherheitsinspektionen, technische Wartungen und die Einhaltung berufsgenossenschaftlicher Vorschriften sind dabei unerlässlich. Die korrekte Umsetzung dieser Vorgaben schützt nicht nur die Mitarbeiter, sondern minimiert auch rechtliche und finanzielle Risiken für das Unternehmen.

Vor‑ und Nachteile sowie Risiken

Lasertechnologien im Sondermaschinenbau bieten eine faszinierende Balance zwischen enormen Vorteilen und komplexen Herausforderungen. Die Entscheidung für den Einsatz erfordert eine sorgfältige Abwägung verschiedener technischer und wirtschaftlicher Aspekte.

Beim Laserschneiden zeigen sich bemerkenswerte Stärken und Schwächen. Wikipedia identifiziert bedeutende Vorteile wie geringe Mindeststückzahlen bereits ab einem Stück, hohe Flexibilität und sehr gute Materialausnutzung. Je nach Werkstoff entstehen saubere, schmale Schnittkanten, die oft keine Nachbearbeitung erfordern. Dem gegenüber stehen jedoch herausfordernde Nachteile: hohe Anlagenkosten, umfangreiche Arbeitsschutzanforderungen sowie je nach Laserstrahlquelle ein signifikanter Energie- und Gasverbrauch.

Ähnlich komplex präsentiert sich das Laserschweißen. Laut Wikipedia überzeugt diese Technologie durch extrem hohe Schweißgeschwindigkeiten, minimale Wärmeeinflusszonen und eine präzise Nahtführung. Diese Vorteile werden jedoch durch potenzielle Risiken relativiert: hohe Investitionskosten, strenge Arbeitsschutzbestimmungen und mögliche unerwünschte Materialveränderungen durch die intensive Energieeinbringung.

Neben den technischen Aspekten spielen auch wirtschaftliche Risiken eine entscheidende Rolle. Die Anschaffung von Laserbearbeitungsmaschinen erfordert erhebliche Investitionen, deren Amortisation sorgfältig kalkuliert werden muss. Unternehmen müssen zudem ausreichend qualifiziertes Personal schulen, um die komplexen Technologien zu bedienen und zu warten. Die Entscheidung für Lasertechnologien ist daher keine Frage der Technik allein, sondern erfordert eine ganzheitliche strategische Bewertung der Chancen und Risiken.

Entdecken Sie individuelle Laserlösungen für den Sondermaschinenbau

Lasertechnik im Sondermaschinenbau verlangt höchste Präzision und maßgeschneiderte Lösungen. Ob Laserschneiden, Laserschweißen oder andere spezialisierte Verfahren – genau hier setzt laserdienstleistungen.com an. Finden Sie regionale Expert:innen, die Ihre individuellen Anforderungen verstehen und modernste Lasertechnologien sicher und effizient einsetzen.

Vertrauen Sie auf professionelle Dienstleister mit fundiertem Know-how in verschiedenen Laseranwendungen. Nutzen Sie unsere Plattform für eine schnelle und übersichtliche Suche nach passenden Anbietern, um Ihre Projekte mit innovativer Laserpräzision umzusetzen. Besuchen Sie jetzt laserdienstleistungen.com und starten Sie den Weg zu effizienteren Fertigungsprozessen im Sondermaschinenbau.

Häufig gestellte Fragen

Was sind die Hauptanwendungen von Lasertechnologien im Sondermaschinenbau?

Laser werden im Sondermaschinenbau hauptsächlich für das Schneiden, Schweißen, Bohren und Strukturieren von Materialien eingesetzt. Sie ermöglichen präzise Bearbeitungen in Metallen, Gläsern, Keramiken und vielen weiteren Materialien.

Welche Vorteile bietet das Laserschweißen gegenüber anderen Schweißverfahren?

Das Laserschweißen überzeugt durch hohe Schweißgeschwindigkeiten, minimal beeinflusste Wärmezonen und eine präzise Nahtführung, was es besonders geeignet für komplexe und hochpräzise Schweißverbindungen macht.

Was sind die wichtigsten Lasertypen im Sondermaschinenbau?

Zu den wichtigsten Lasertypen im Sondermaschinenbau zählen Faserlaser, CO2-Laser, Diodenlaser und Excimer-Laser. Jeder Typ hat spezifische Vorteile, z.B. hohe Effizienz oder die Fähigkeit zur Mikrobearbeitung.

Welche rechtlichen Vorgaben müssen bei der Nutzung von Lasertechnologien beachtet werden?

Bei der Nutzung von Lasertechnologien müssen Unternehmen zahlreiche Normen und Vorschriften einhalten, unter anderem bezüglich Strahlungsschutz, Sicherheitstechnik und Dokumentationspflichten, um einen sicheren Betrieb zu gewährleisten.

Empfehlung

- Laser im Maschinenbau: Alles Wissenswerte erklärt – Laserdienstleistungen

- Laser im Formenbau: Alles Wichtige im Überblick – Laserdienstleistungen

- Laser als Werkzeug: Alles Wichtige im Überblick – Laserdienstleistungen

- Laserdesign Workflow: Schritt-für-Schritt zur perfekten Umsetzung – Laserdienstleistungen